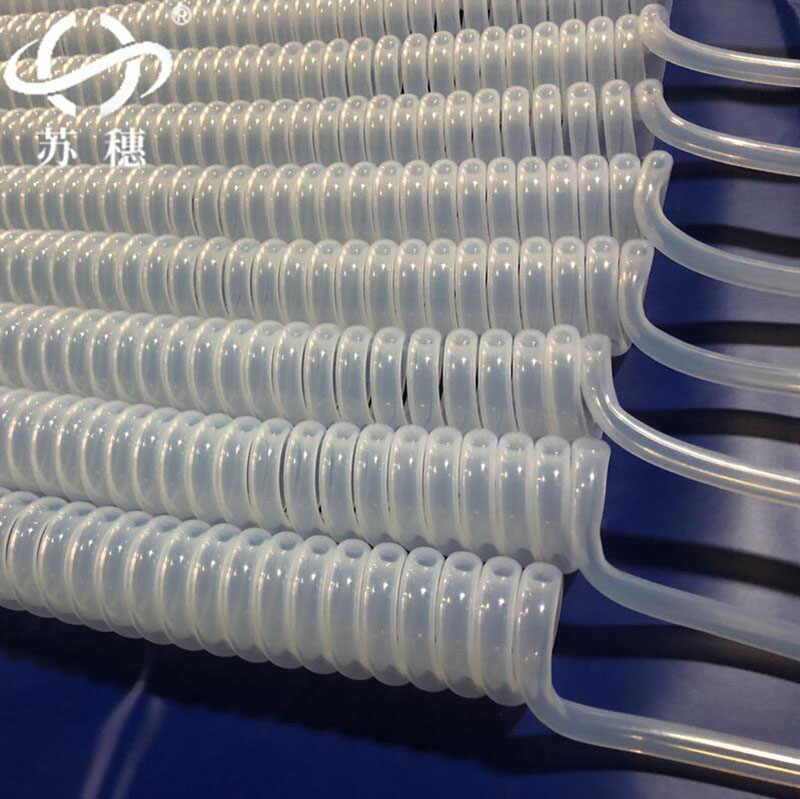

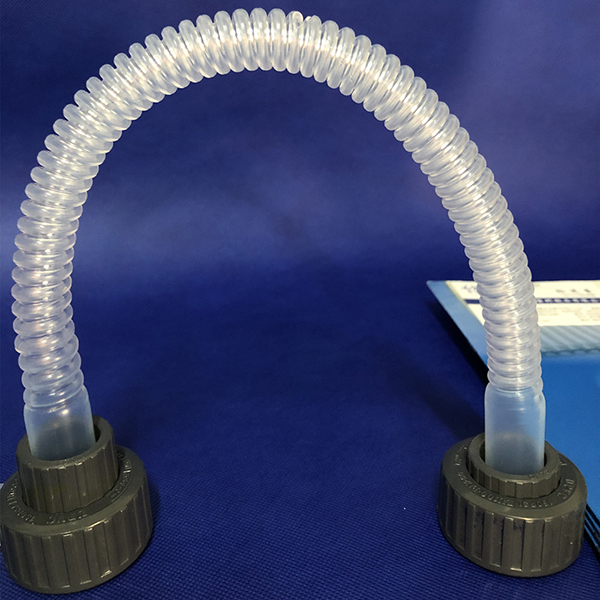

波纹管的广泛应用,如管道连接、阀门密封、耐压补偿等场景。要求其性能与使用场景高度适配。结合专利技术与行业实践,实现物尽其用需从材料选择、安装工艺、维护优化三方面入手。

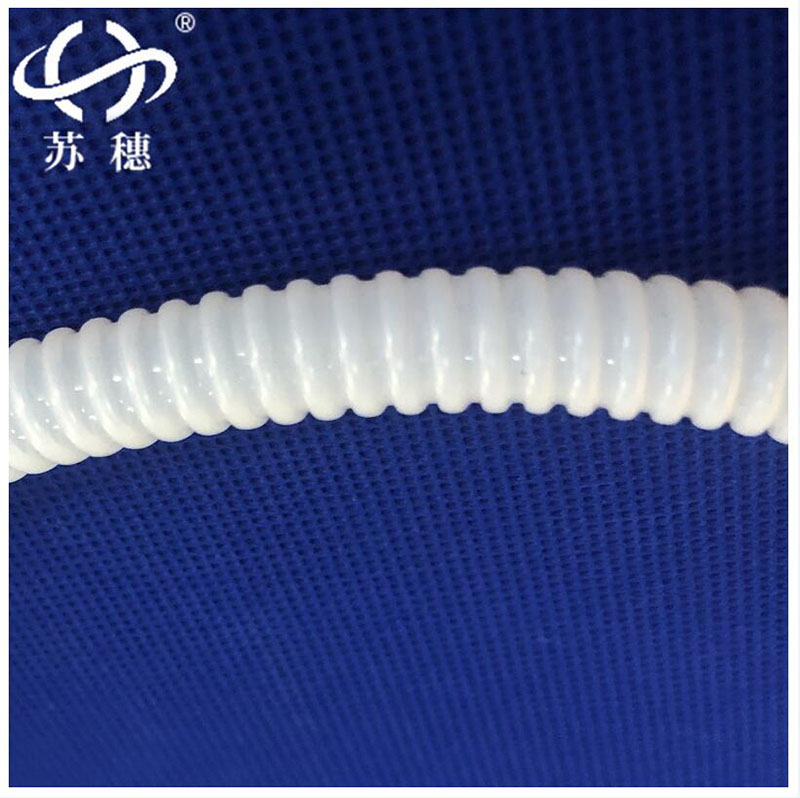

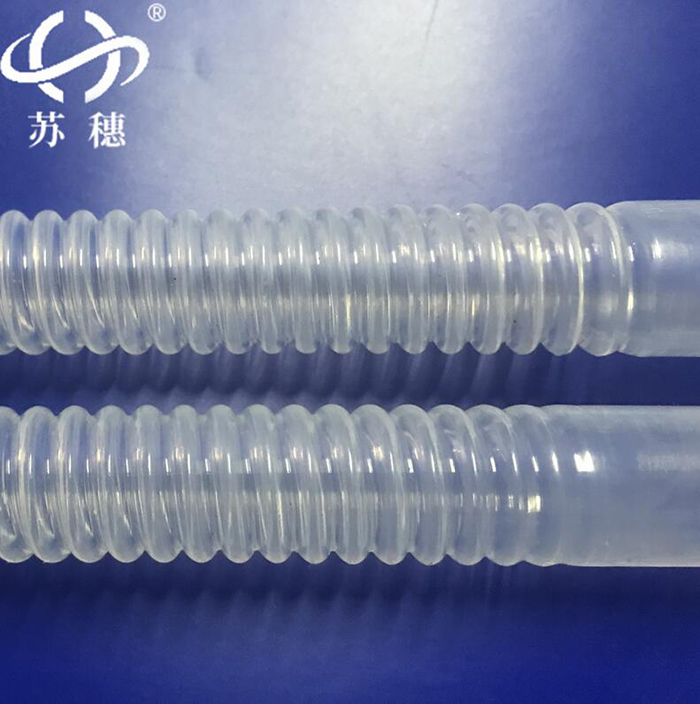

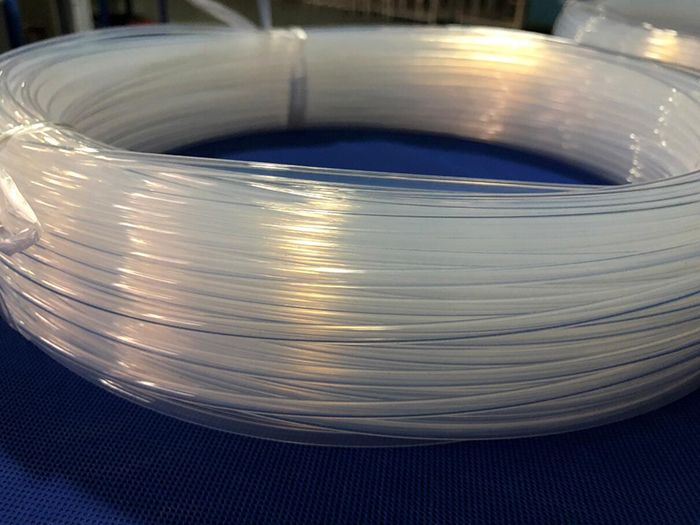

高性能材料适配耐热合金材料,通过优化化学成分与制备工艺,显著提升波纹管在高温、腐蚀环境下的耐疲劳性能。FEP波纹管通过添加二氧化硅纳米填料或与PFA共混,热变形温度可提升至260℃以上,同时保持耐化学腐蚀性。波纹管注塑方法通过控制熔融骤合物流体分布,减少壁厚不均问题,使耐疲劳寿命提升20%以上。在波纹管阀门制造中,调整电压力与焊接速度,可减少焊缝缺陷率至0.5%以下,提高密封可靠性。使用波纹管用剪刀或切割机垂直下刀,切口平整度误差≤0.5mm,避免毛刺损伤导线或密封面。切割前预留10%-15%伸宿余量,防止热胀冷缩导致的变形或破裂。双壁波纹管采用橡胶密封圈嵌入二道波纹槽, 配合拉紧器辅助插入,密封效率提升50%。适用于钢带波纹管,通过加热收缩使外壁.与热熔胶贴合,形成一体化密封结构,抗拉强度。安装前检查法兰平整度,除毛刺与锈蚀,避免应力集中导致波纹管开裂。螺栓紧固需对角交替施力,力矩控制在20-30Nm,确保受力均匀7三、使用场景适配与维护策略。高温场景优先选用多层波纹结构,通过几何优化分散热应力,延长使用寿命。腐蚀性介质中,采用PFA波纹管并优化焊接工艺,减少焊缝气气孔率至0.1%以下。频繁启闭的阀门门波纹管需定期检查疲劳裂纹,建议每500次循环检测一次,并通过表面抛光或涂层维护微小损伤。避免波纹管承受侧向扭矩,安装时使用导向支架限制横向位移,允许轴向伸缩量。定期清洁波纹管外壁,如用无水乙醇擦拭,防止污垢堆积导致局部腐蚀。建立使用档案,记录压力、温度振动等参数变化,预测性更换周期可延长至设计寿命的120%。实现波纹管的物尽其用需遵循,她材料性能匹配场景需求工艺精度保障功能可靠、动态维护延长服役寿命炒三大原则。例如,高温环境选用合金波纹管+多层结构设计,可提升耐热性,狭小空间布线采用预留伸缩余量+一卡扣连接,降低施工损耗。

通过综合应用上述技术,可非常大化的波纹管的经济性与功能性。