耐腐蚀塑料管通过材料特性、结构设计和工艺优化实现耐腐蚀功能,其作用可从多维度综合分析。

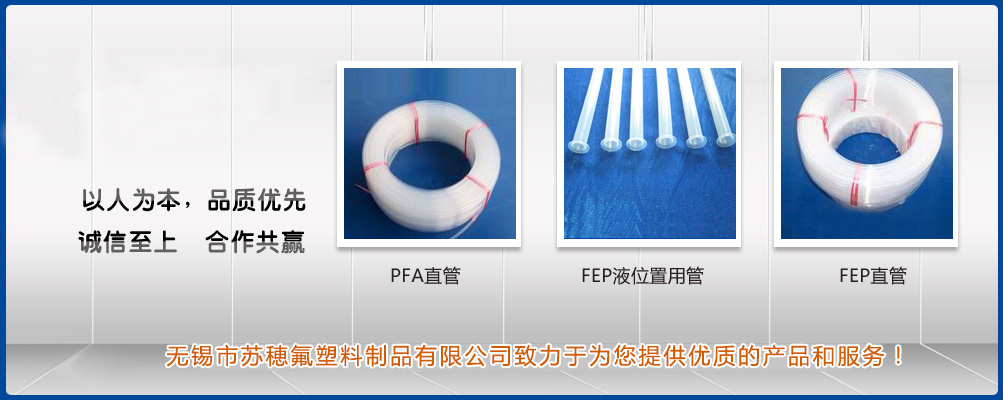

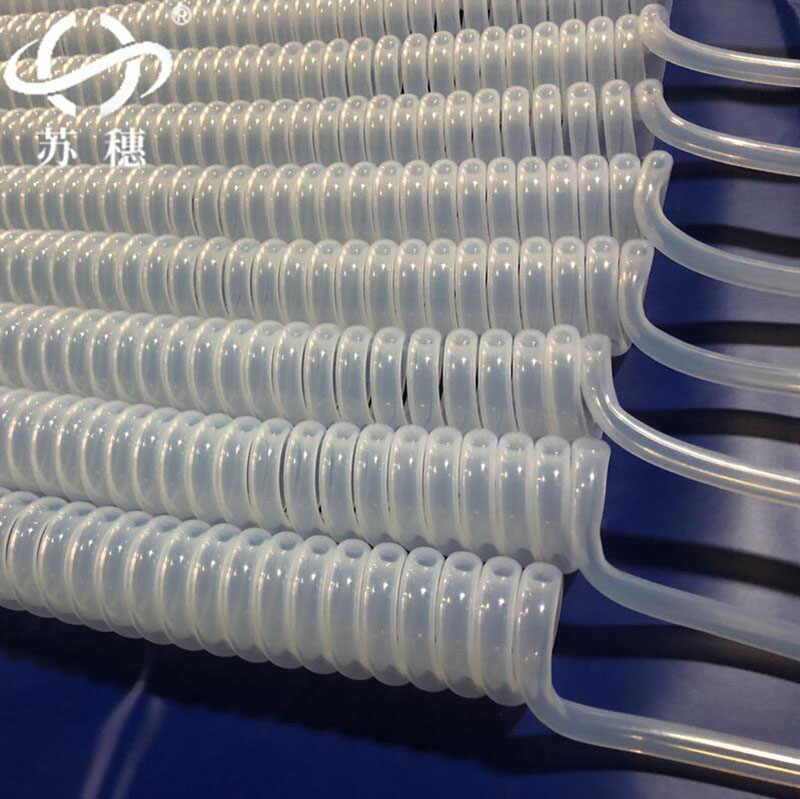

如PFA的化学惰性非常强,可抵抗浓硫酸、王水等强腐蚀介质。聚乙烯、聚丙烯等饱和结构比不饱和聚合物更稳定,耐酸碱性能更优。耐氧化剂、防腐剂等添动剂可稳定塑料分子链,延缓化学侵蚀。例如,PVDF通过高密度氢键形成致密屏障,阻碍介质渗透。涂塑钢管的外层聚乙烯或环氧树脂涂层形成不透水屏障,阻断水分、氧气与钢管接触,延缓电化学腐蚀。多层结构结合物理隔离与化学稳定性,提升综合防护能力。涂层厚度与均匀性直接影响防护效果。过薄易产生薄弱点,过厚可能降低柔韧性。无气泡、无裂纹的涂层是关键。PE管对多数酸、碱、盐稳定,但在强氧化剂或有机溶剂中可能溶胀。PVDF可耐80%-93%硫酸及高温盐酸,适用更苛刻环境。材料选择需匹配介质类型,如环氧树脂耐碱性强,而聚乙烯更抗酸。高温会加速塑料老化,如PE管长期使用温度需≤60℃,而PFA可耐-200C至260℃。压力波动可能导致涂层剥离,需结合基管强度设计。钢管表面需喷砂除锈,粗糙度达标以确保涂层附着力,避免剥离失效。热浸塑工艺可增强涂层与基体的结合强度,减少界面缺陷。安装时避免机械损伤,焊接部位需某些防腐处理,防止局部腐蚀扩散。定期检测涂层完整性,及时发现针孔或裂纹。因温差应力、机械磨损或介质参透导致。某些溶剂可能使塑料软化,降低强度。通过加速老化试验评估材料耐久性,结合实际工况修正模型。

耐腐蚀塑料管的作用机制是材料化学惰性、物理隔离、工艺优化协同的结果。实际应用中需根据介质类型、温度压力范围 及施工条件综合选材。化工管道先选用PFA或PVDF管,利用其强耐化学性。市政排水PE管性价比高,但需避免长期接触油脂类溶剂。电力埋地管涂塑钢管结合PE外层可兼顾机械强度与防腐需求。

未来可通过智能涂层和绿色工艺进步优化性能。