关于衬四氟管介质传输设计的综合分析,结合其材料特性、结构优化及实际应用场景。

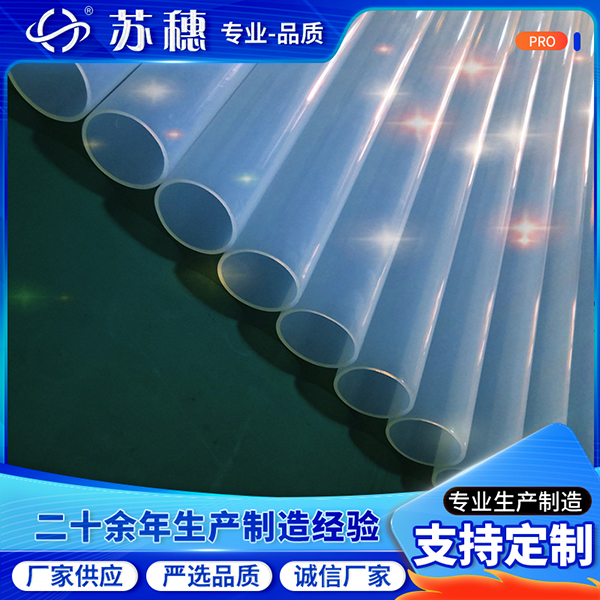

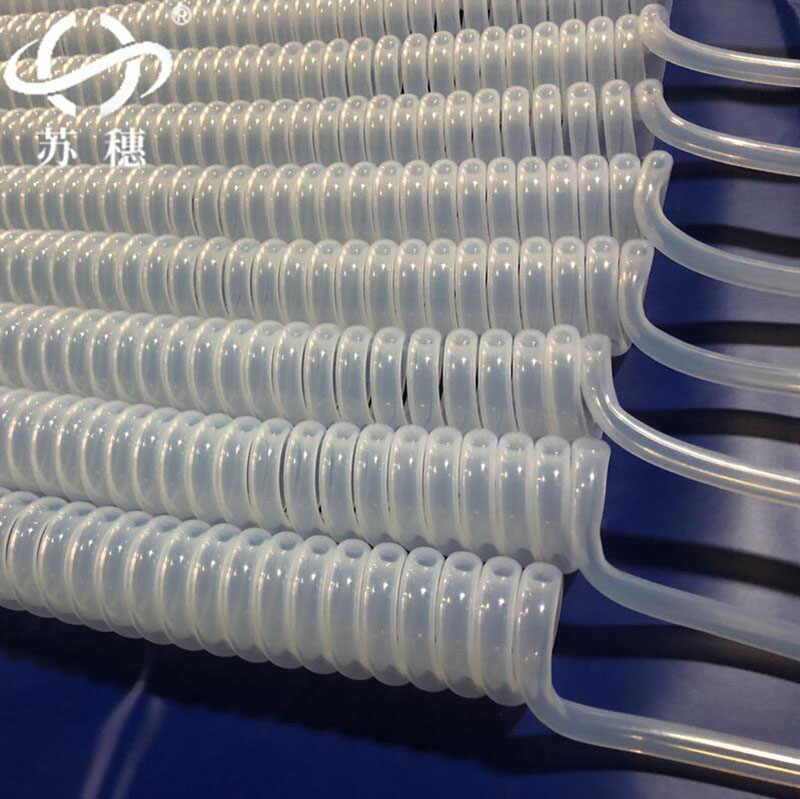

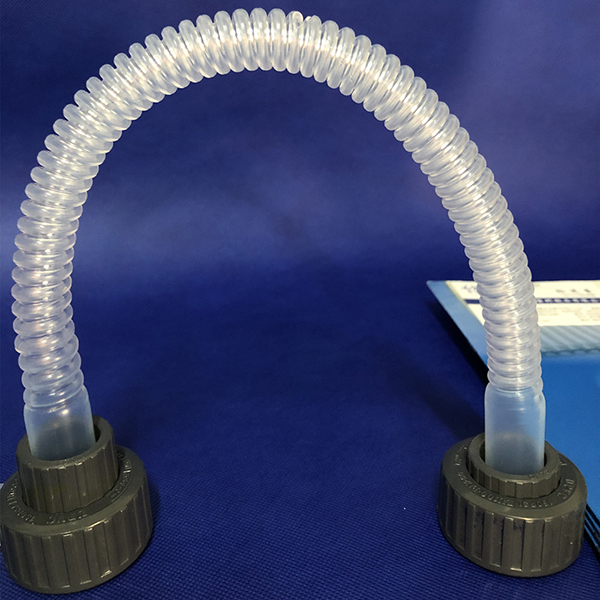

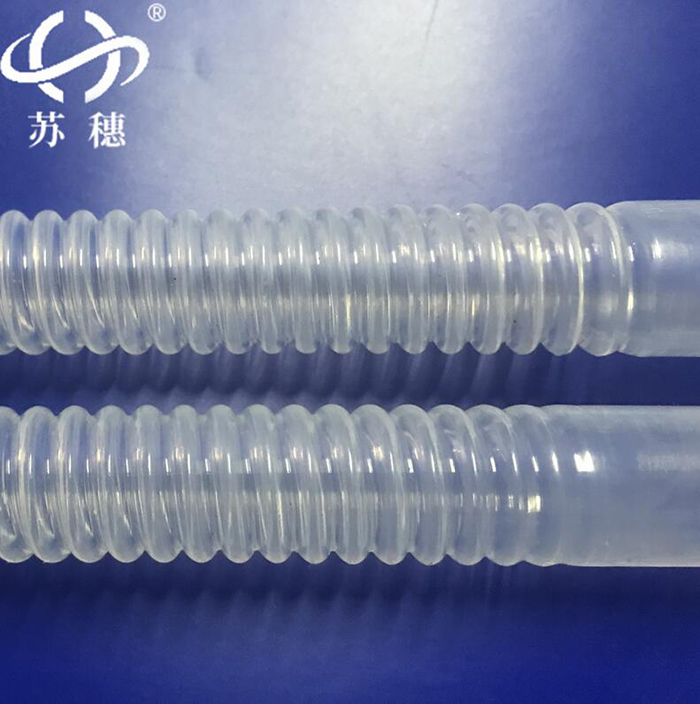

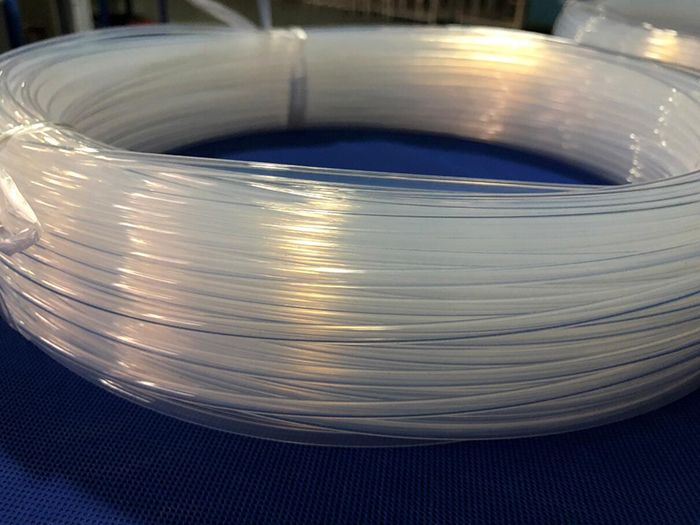

PTFE衬层对强酸、强碱、有机溶剂及氧化剂具有非常强耐受性,可长期稳定传输腐蚀性介质,避免管道腐蚀泄漏。需根据介质特性选择衬层厚度及工艺,例如氢氟酸需确保衬层无孔隙,防止渗透腐蚀金属基体。高压或高温需采用加强结构。高压环境需选用波纹管设计或法兰密封结构。PTFE的低摩擦系数可减少介质流动阻力,降低能耗。光滑内壁可防止物料粘附,避免管道堵塞,尤其适用于浆料或高粘度介质输送。设计中需结合管径、弯头曲率及流速优化,例如采用大半径弯头减少局部阻力损失。钢衬四氟管以钢管为基体,内衬PTFE层,通过喷涂、滚涂或粘贴工艺实现紧密结合,兼具机械强度与耐腐蚀性。采用钢丝/钢网嵌入PTFE层,提升抗负压能力,适用于蒸馏、萃取等负压工况。需明确法兰压力等级、密封面形式 ,并采用PTFE包覆垫片防止介质接触金属。内衬四氟金属软管通过波纹结构补偿管道位移,适应振动或热胀冷缩环境,同时保持密封性。高温高压管道采用多层PTFE衬里或外覆隔热层,例如在180℃以上环境使用抗高温改性PTFE。医药或半导体行业需采用无缝内衬工艺,避免介质残留,并通过电抛光处理提升表面光洁度。通过腐蚀浸泡实验验证衬层完整性。模拟实际工况进行脉冲压力循环,检测疲劳寿命。采用薄壁钢管与薄层PTFE复合,降低重量。集成压力、温度传感器,实时监控衬层状态,防备突发失效。先选钢衬四氟紧衬管,法兰密封面需覆盖PTFE防止酸雾腐蚀。反应釜进料管采用金属软管衬四氟,适应设备振动及温度波动。食品行业高纯度介质传输选择无缝内衬管,符合认证,避免生物污染。能源与烟气脱硫系统使用钢衬四氟管道,耐受湿法脱硫中的腐蚀。

衬四氟管的介质传输设计需围绕介质特性、工况参数及结构可靠性展开,通过复合层强化、密封优化及工艺创新实现传输。未来趋势包括轻量化、耐恶劣工况及智能化监测技术的集成。具体选型可参考实际工况参数与行业标准。